在当今科技飞速发展的时代,半导体产业作为现代电子工业的核心,其发展水平直接关系到国家的科技实力和产业竞争力。而在半导体制造的复杂流程中,精密钣金加工扮演着至关重要的角色,为半导体设备提供了坚固的结构支撑和可靠的功能保障。

半导体制造设备集机、光、电、热、化等多种功能于一体,是高科技装备的杰出代表。其钣金外壳不仅承担着保护内部精密器件、隔离外界干扰、屏蔽电磁辐射以及支撑设备整体结构的重要功能,更是设备造型和品牌形象的重要体现。一个优质的钣金外壳,能够确保半导体设备在复杂的工作环境中稳定运行,同时提升产品的整体品质和市场竞争力。

与一般钣金加工相比,半导体精密钣金加工具有显著的特点。它要求更高的尺寸精度,关键零件的尺寸公差可达到微米级甚至亚微米级,形位公差如圆度、平面度等可达到纳米级;形状更加复杂,常具有薄壁、异型孔、盲孔、复杂曲面等特征;表面质量要求极高,零件表面粗糙度 Ra 可低至纳米量级,且表面缺陷如麻坑、划痕、裂纹等须全面消除;材料种类也更为多样,常用的有不锈钢、铝合金、钛合金、铜合金等,需根据设备的特殊要求进行选择。

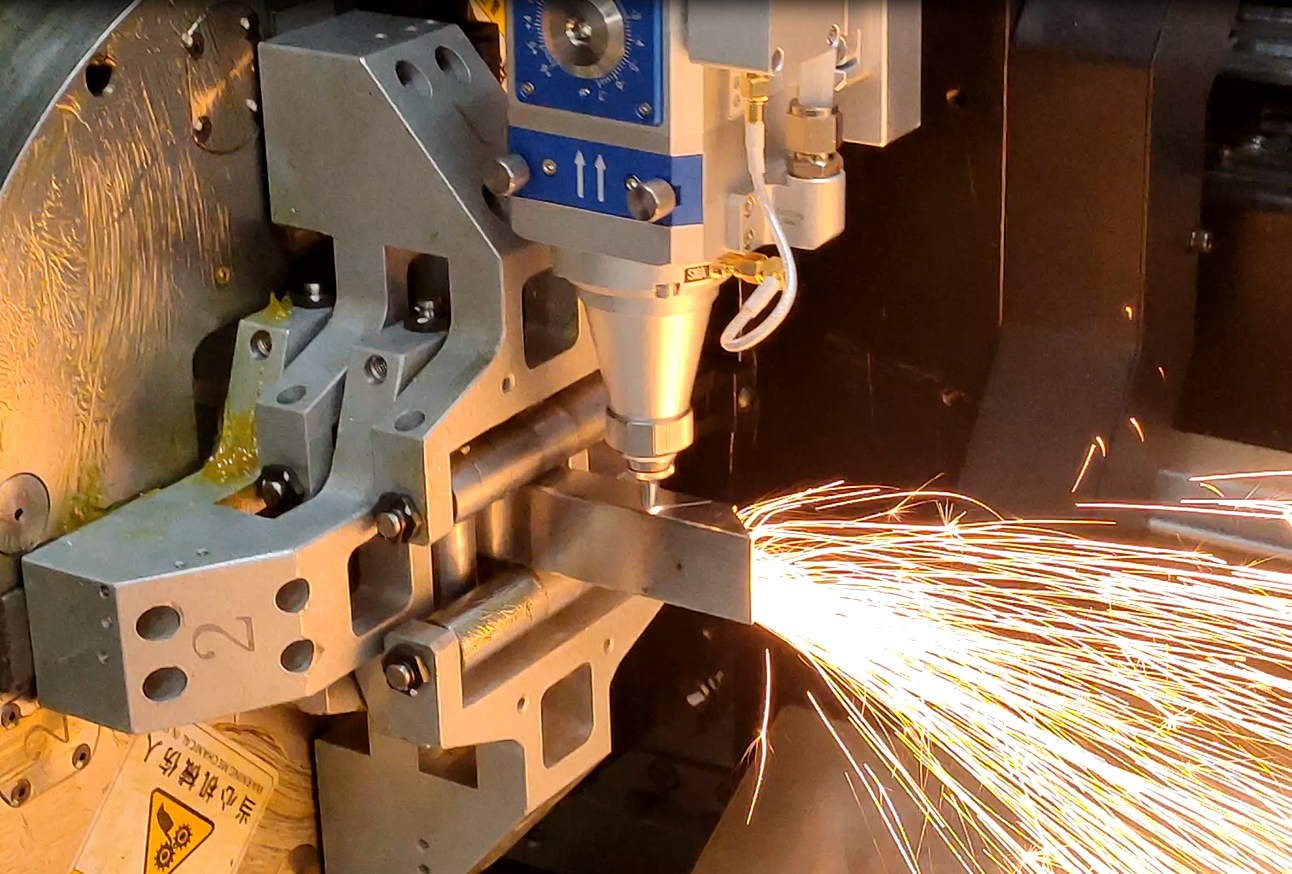

半导体精密钣金加工的工艺流程涵盖了多个关键环节,每个环节都至关重要,共同确保了最终产品的质量和性能。

连接:多个组件需通过连接技术整合成完整产品,常见的连接方式包括焊接、铆接、螺栓连接以及粘接等。焊接通过加热或加压使金属材料接合,具有连接强度高的优点,适用于多种金属材料,在钣金加工中应用广泛;铆接利用铆钉将两个或多个零件连接在一起,特别适用于连接不同材料或无法焊接的场合,操作简便但连接后拆卸困难;螺栓连接通过螺栓、螺母等紧固件将零件连接在一起,广泛应用于需要可拆卸连接的场合,连接可靠且拆卸方便;粘接利用胶黏剂将零件粘合在一起,适用于连接不同材料或薄壁零件,工艺简单但粘接强度相对较低且对环境条件较为敏感。

在半导体精密钣金加工过程中,质量控制贯穿于设计、生产、检验的全过程,是确保产品质量的关键。

在设计阶段,需开展可制造性分析,优化设计方案,减少加工难度。充分考虑材料特性、加工工艺、装配条件等因素,合理分配公差,既要满足功能要求,又要兼顾制造工艺能力。过小的公差会增加制造难度和成本,过大的公差则会影响设备性能。同时,要进行公差叠加分析,识别关键特性,严格标注公差带,确保设计的合理性和可行性。

在生产阶段,焊接变形、应力等问题是常见的质量隐患,需及时分析原因并优化生产工艺。例如,优化焊接顺序,平衡受热,采用专用工装夹具等措施来控制焊接变形。表面处理过程中,要严格控制环境条件,防止污染。确保切割、折弯等加工过程无划伤、压痕等缺陷,焊接无飞溅、气孔等缺陷,表面处理达到均匀莹亮、平整细腻的标准,无流挂、针孔、痕迹、色差等问题。

在检验阶段,要全面考察关键特性,综合运用专用量规、三坐标测量机、激光跟踪仪等测量手段,对零件的尺寸、形状、位置精度等进行精确检测。外观质量要在标准光源下逐一检视,确保无表面缺陷。理化性能如阳极氧化膜厚度、涂层附着力等也要定期测试,确保产品符合相关标准和要求。一旦发现质量问题,要溯源彻查,不断完善工艺规程,持续改进产品质量。

沈阳爱森科技有限公司成立于2003年,是一家专注于高端精密钣金加工领域的创新型企业。公司凭借先进的加工设备精湛的工艺技术和专业的研发团队,为国内外客户提供高质量、高精度的钣金产品加工服务。爱森钣金以技术为先导,质量为核心,致力于成为精密钣金加工行业的领军者。

公司的主要业务涵盖各类精密钣金产品的设计、制造和加工。具体产品包括但不限于机箱、机柜、支架、面板等各类钣金零部件。这些产品广泛应用于通信、电子、电力、轨道交通、医疗、半导体等多个行业领域满足了客户对高精度、高效率、高可靠性的钣金产品需求。